執筆:野村證券株式会社フード&アグリビジネス・コンサルティング部

シニア・アドバイザー 伊地知 宏 (2024年8月6日)

はじめに

前号(NOMURA フード&アグリビジネス・レビュー Vol.5 「転換期の人工光型植物工場 - ①わが国における人工光型植物工場の歴史 -」)では、わが国の人工光型植物工場の変遷をたどり、その進化を「開発期」(第一世代:1980年代~1990年代)、「スタートアップ勃興期」(第二世代:2000年代)、「他産業への普及期」(第三世代:2010年代)と定義し、第三世代の時期を、「市場拡大期」(2009~2013年)、「技術進化期」(2014~2020年)、「環境変化対応期」(2021年以降)と細分化した。

わが国の人工光型植物工場が、独立した事業として初めて黒字化を果たしたのは2013年頃と見られ、本格的に研究開発を始めた1980年代から30年以上の時間を要した。その後複数の事業者が黒字化を果たしたと推察されるが、大半の事業者は赤字が続き、黒字経営は一部の優良経営事業体に限られているのが現状である。

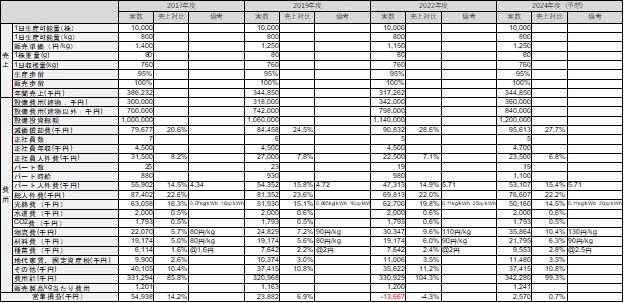

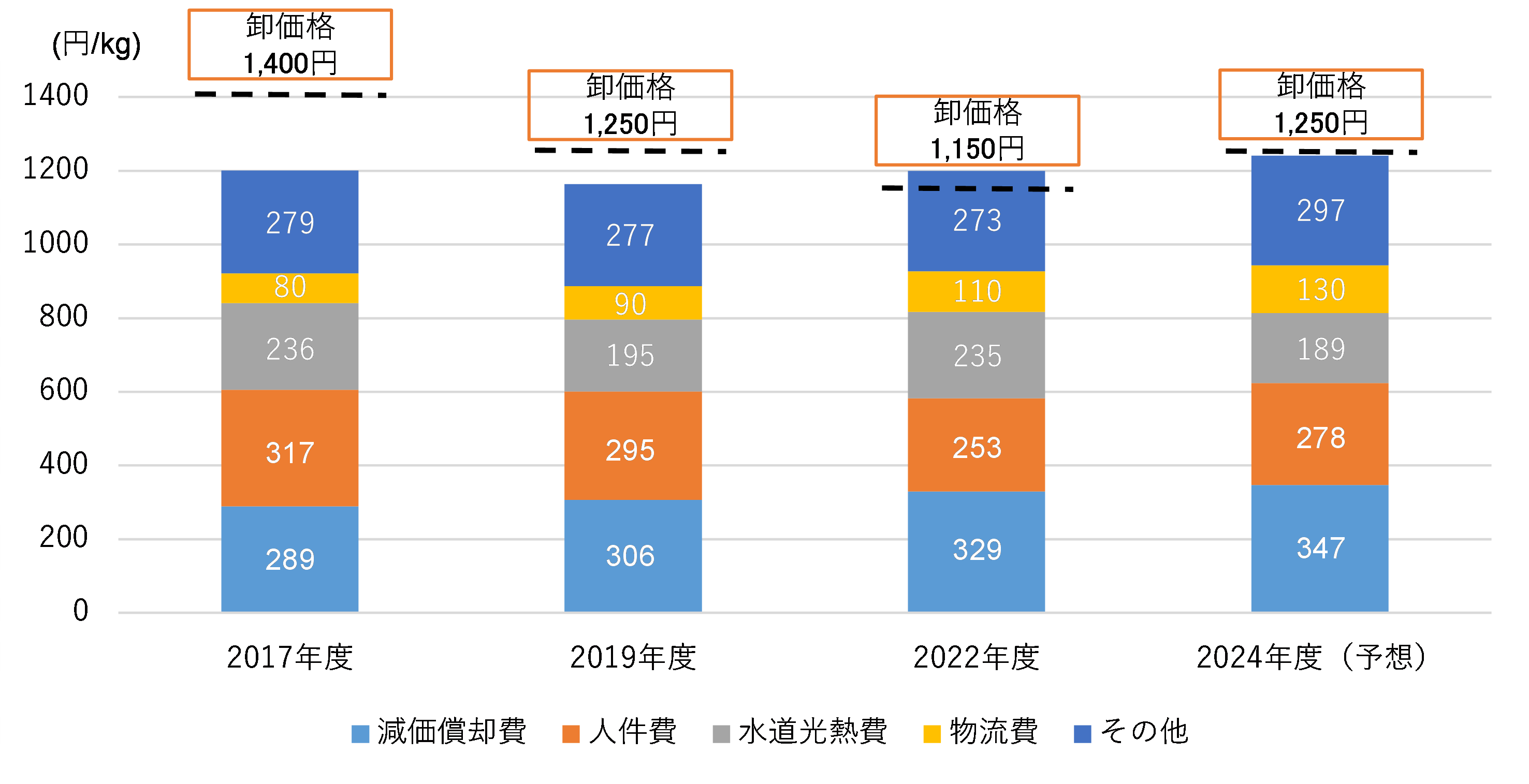

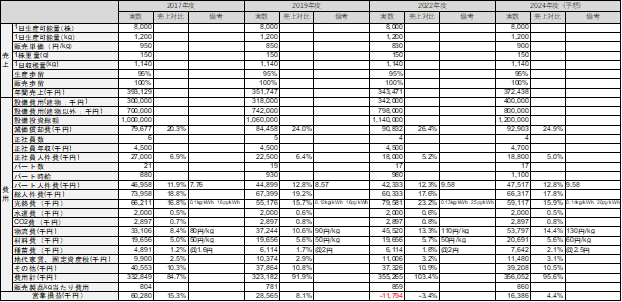

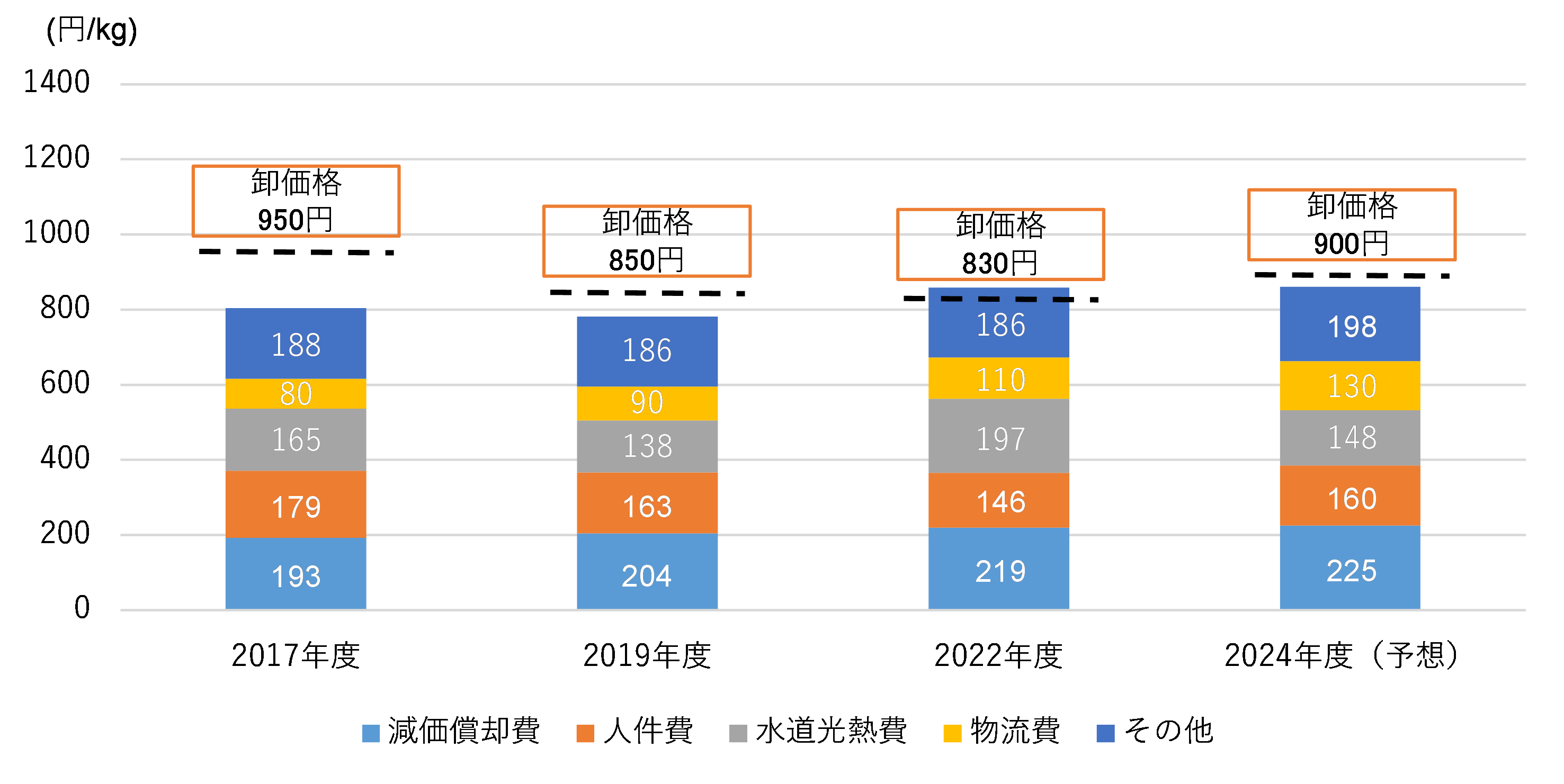

各時期を収支構造の切り口から俯瞰すると、それぞれの時期で特色があり、事業環境の変化や各事業者の生産性向上への挑戦の歴史が垣間見える。そこで本稿では、複数の事業者が黒字化を達成し始めた時期(2017年)、コスト削減と価格低下が併存した時期(2019年)、電気代(光熱費)をはじめとする諸コストが上昇した時期(2022年)を検証したうえで、現時点(2024年)の経営状況を示すことを目指した。

人工光型植物工場では、葉菜類をはじめとしてイチゴやエディブルフラワー(食用花)などに栽培品目が広がっているが、本稿ではリーフレタス(非結球レタス)を対象として分析を行った。「小売向け」と「加工用[1]」の用途別にモデルを作成し、設備費用として2017年時点で10億円の投資(建物3億円、建物以外設備7億円)を想定し、それぞれ試算した。2019年以降は資材価格上昇や自動化の進展を設備費用に織り込んだ。

2017年時点では、「小売向け」もしくは「加工用」に特化した事業者はほとんど見られなかったため、用途別(特に加工用レタス)に収支を算定するのが困難であったが、両用途を並行して事業化していた事業者の協力のもと、推定したのが2017年のデータである。2019年以降はターゲットを明確化する事業者が現れ始め、用途ごとに事業モデルが算定できるようになってきた。用途によって収支構造(ビジネスモデル)が明確に異なることは注目に値する。

なお、掲載したデータは、野村證券フード&アグリビジネス・コンサルティング部(以下F&ABC部)によるヒアリングや文献調査に基づいているが、個別事情を勘案して補正しているため、特定の事業者の事例を紹介しているものではない。あくまでモデルケースとしてご理解をいただきたい。

1.人工光型植物工場における小売向けレタス生産の収支状況[2]の推移

図表1に見られるように、2017年時点では、適切な事業運営を行うことにより、10%を超える営業利益率の獲得が可能であったことがわかる。

人工光型植物工場の黎明期は、小売向けで露地栽培の結球レタスに比べ割高感が見られたが、近年はその割高感が薄れ、スーパー向けを中心に着実にシェアを拡大している。

卸価格の推移を確認すると、2017年から2022年にかけて価格が下落した。製造コストの低下で価格の許容範囲が拡大したことや、一部の事業者の廉売などが影響したと考えられる。

卸価格の下落により、人工光型植物工場事業者の利益率は低下し、さらに2023年初にかけての電気料金などのコスト増加によってほとんどの事業者は赤字を余儀なくされた。

図表1 人工光型植物工場における小売向けレタス生産の収支モデル変遷

図表2 人工光型植物工場における小売向けレタスkg当たりの費用

電気料金の上昇と近年の最低賃金の上昇により生産コストが上昇した結果、供給サイドの価格転嫁への要請が強まり、需要サイドもある程度それを許容する状況になっており、足元の卸価格は上昇に転じている。

2.人工光型植物工場における加工用レタス生産の収支状況の推移

加工用レタスにおいても2017年時点では10%を超える営業利益率の獲得が可能であった(図表3)。しかし、当時は加工用レタスの用途は、レストラン、ホテル、総菜向けが中心で、巨大マーケットであるコンビニ(及びベンダー)への供給は限定的であった。コンビニ関連への供給が拡大したのは卸単価が850円/kgを下回った頃が転換点と考えられる。供給サイドのコスト削減努力により卸価格の低減に成功し、2019年頃を境に、サンドイッチ等の用途に加えてカップサラダ等の商品開発を推し進めたコンビニ関連への納入が拡大した。

加工用レタスは、露地栽培レタスとの価格比較では、人工光型植物工場の生産コストが600円/kgが分岐点と言われていたが、「菌数の少なさによる日持ちの長さ」「虫の混入などのリスクの少なさ」「洗浄の手間の少なさ」などのメリットが、コンビニの製造品質要求の高さに対して評価され、800~850円/kgでも大きな需要が発生したと考えられる。

小売向けレタス同様、コスト削減による卸価格低減の後、2022年以降は小売向けと同様に急激に製造コストが上昇し収支が悪化したが、足元ではコスト上昇分の価格転嫁をコンビニなどの需要サイドも認容することにより、やや改善している。

図表3 人工光型植物工場における加工用レタス生産の収支モデル変遷

(出所)野村證券フード&アグリビジネス・コンサルティング部作成

図表4 人工光型植物工場における加工用レタスkg当たり費用推移

3.各収入費用項目に関する考察

(1)販売単価

小売向けレタスの場合、品目(レタスの品種)によって単価(卸価格)の格差があり、製造原価も異なる。図表1では、販売単価(卸価格)を、2017年時点で1,400円/kgと算定しているが、高付加価値商品に重点を置き、1,500円/kgを達成していた事業者も存在した。

前述の通り、2022年にかけて価格が下落したものの、足元では持ち直しの動きを見せている。

加工用レタスは、生産者のコスト削減努力により一時製造コストが700円台/kgの事業者も現れ、卸価格が800円/kgで利益が出る事業者も示現した。足元で卸価格が上昇しているものの、需要サイドの立場では、日持ちの長さや加工の手間を考慮すると、結球レタスや人工光型植物工場以外の非結球レタスと比較して、人工光型植物工場産レタスの重要度が高まっていると考えられ、今後供給サイドが価格決定権で優位性を有する可能性は低くないように思われる。

(2)歩留り

本稿では、生産歩留り[3]95%、販売歩留り[4]を100%と想定した。かなり高水準と思われるが、実績として生産歩留り97~98%、販売歩留り100%を達成した事業者もあり、決して非現実的な数字ではない。

生産歩留りを高めるためには、栽培技術の確立が不可欠であり、特に生産物重量のバラツキや不良品率を最小化することが重要である。販売歩留りを高めるには強い営業力がポイントになるのは言うまでもない。

収支のポイントとして歩留りは極めて重要であり、収支への影響は非常に大きい。しかし、2024年時点では生産歩留りと販売歩留りを両方とも考慮して95%の歩留り達成で収支ギリギリというのが現実である。

(3)1株重量

小売向けレタスは1株80gを想定した。レタスに限らず農産物全般に当てはまることだが、斉一性の担保は容易ではない。小売向けの場合、規格として重量が定められているのが一般的であり、80gや100gのケースが多い。

それに対して、生産においては必ずある程度の重量のバラツキ(偏差)が発生し、出荷の規格が単一だと実質的な歩留り悪化の要因になる[5]。重量のバラツキを最小化することが重要になるが、納入先ごとに複数の重量の規格を交渉できれば、歩留り悪化を防止できる。小売向けの60g規格も最近増加しているが、バリエーションを増やすことで生産者の卸単価の条件を悪化させることなく、新たな市場開発にもつながっている。

加工用レタスは1株150gを前提とした。1株重量を大型化するほど、生産効率は高くなるが、チップバーン[6]等のリスクが増加することが課題であった。その課題に対して、チップバーンが出にくい品種の採用や、栽培ノウハウの蓄積により近年は一層の大株化が進んでおり、1株200g以上での生産を行っている事業者も見られる。

製品重量80gのレタスの場合には、概ね播種から移植まで18日、移植から収穫まで14~15日を要し、製品重量150gのレタスの場合には、概ね播種から移植まで18日、移植から収穫まで22日程度の日数を要する。面積効率を考慮する場合、移植から収穫までの日数が対象になるが、150gのレタスの場合、移植から14日後までに比べて14日後から22日後までの成長速度は速く、80g重量のレタスに比べて150g重量のレタスの方が生産効率は高い。同様の理由で大株化するほど生産効率が高いと考えられ一層の大株化を目指す方向性も見られる。

しかし、1株重量が大きくなるほど生産効率が級数的に向上するかは明確ではなく、ある重量を超えると栽培日数の増加に対して重量の増加率が鈍化するとも言われている。1株重量の目標が大きくなるほど1株当たり必要な栽培スペースが大きくなるため面積生産性(体積生産性)が低下する可能性もあり、目標重量の設定の最適化に明確な指針が示されていない。工場ごとの環境によって最適重量に差異が生じる可能性も否めない。目標重量の設定は、現時点での重要なテーマの一つである。

(4)設備費用

近年の建築資材の上昇と自動化等の進展が設備費用を上昇させている。

特に人件費の上昇傾向が続くことが予想されるため、自動化への関心が高まっており、機械メーカーがしのぎを削り始めている。

設備費用が上昇傾向にある一方で、スペーシングの工夫などによる面積効率の向上や、簡易で低コストの施設開発の動きも見られる。低コスト施設は、気密性や環境制御に関して未知数の部分はあるが、コスト低下へのソリューションの一つとして注目される。

また、既存の事業者が営業継続を断念し、無償もしくは廉価で施設を譲渡する事例が散見され始めている。収支状況が厳しい現況下では、今後も事業譲渡やM&Aが増加する可能性がある。譲受側はリノベーション費用を要するものの、新設に比べると低コストでの施設取得の可能性があり、動向が注目される。

(5)減価償却費

人工光型植物工場の減価償却については、対象となる償却資産には事例の乏しい部材も多く、比較的自由度が高いと推察される。

建物部分は、31年もしくは38年で償却している事例が多い[7]。建物以外は部材ごとに耐用年数を判断するが、事業者によって対応は異なっている。

償却年数の設定次第で収支(費用)は大きく異なるので、プラントメーカーの試算や事業計画の確認などにおいて留意が必要である。

一例を挙げると、LEDの場合、法定耐用年数は15年[8]と理解されるが、経済耐用年数は8~10年程度と考えられ、15年よりも短い期間で償却している事例も見られる。償却年数を経済耐用年数よりも長く設定した場合、当初の減価償却額は低くなる一方で、償却年数よりも短い期間で更新した場合には除却損が発生する可能性が生じる。

(6)人件費

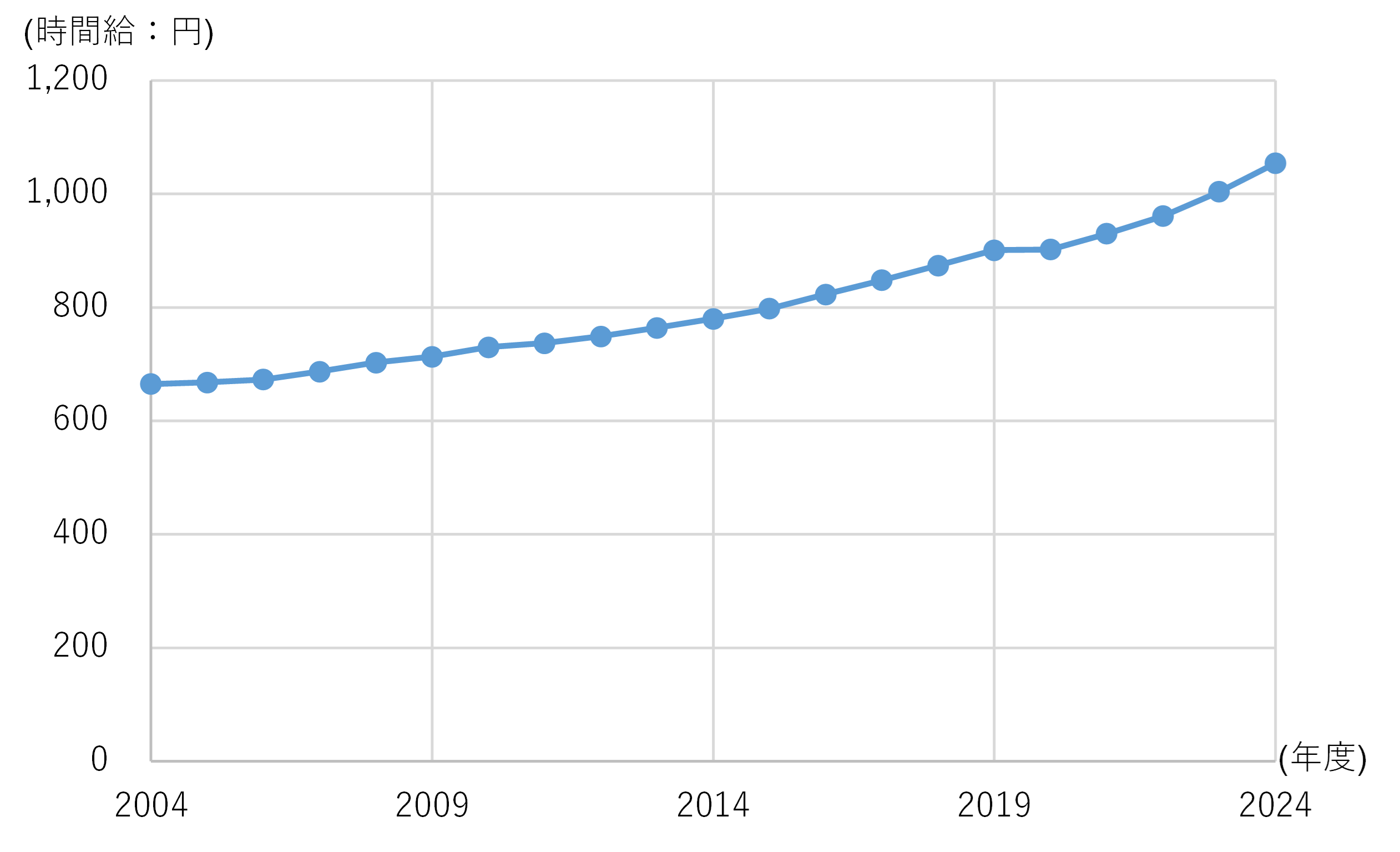

2022年頃までは最低賃金がパート時間給の目安となっていたが、2024年時点では(地域によって格差は見られるものの)上振れが見られる。2024年7月時点では、パートの平均時間給が1,100円を超える地域も出始めている。地域によっては平均時間給が1,000円程度に収まっている事例もあるようだが、2024年度の最低賃金の上げ幅は過去最大となり[9]、今後時間給の上昇は続く可能性が高い。

また、表面的な時間給だけでなく、社会保険料対象者の増加、パートへの賞与の付与など、間接的な人件費上昇を考慮することも必要になってきている。

図表5 最低賃金の推移(全国加重平均)

一方で、自動化を含めて労働生産性を高める取り組みが継続されており、優良事業者の中にはパート時間給の上昇を生産性向上で吸収することに成功しているケースも見られる。

正社員人件費は、2017年時点では事業の歴史が浅い事業者が多く、一人当たり平均年収が300~450万円程度で収まるケースが多かったが、今後は相応の賃金上昇に備える必要があるだろう。

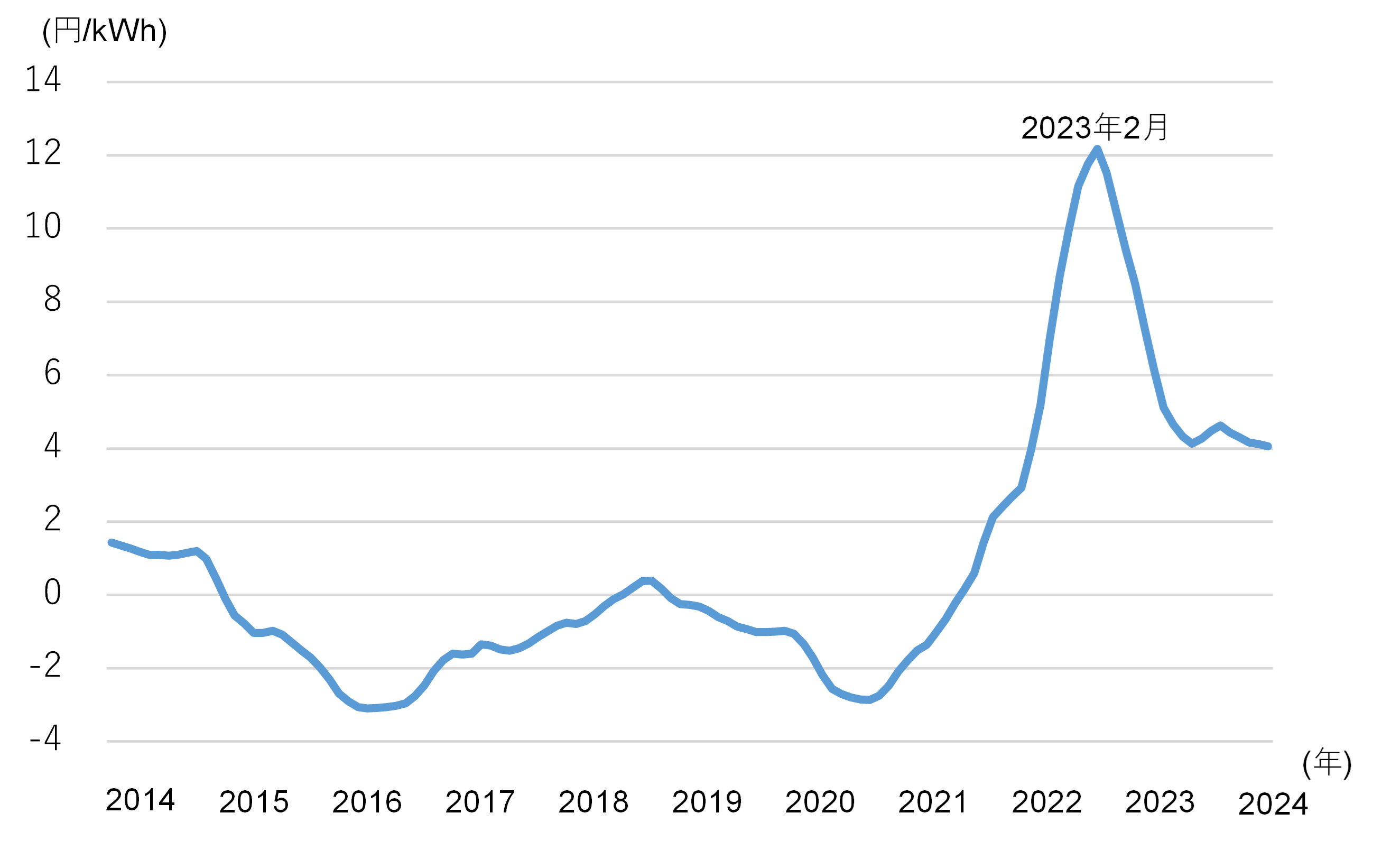

(7)光熱費(主に電気料金)

2021年までは、15円/kwh前後の電気料金[10]で安定していたが、2022年から2023年初にかけて急上昇した。燃料価格の高騰による燃料費調整額の上昇が主因である(図表6)[11]。燃料費調整額のピーク時は、月単位の電気代が30円/kWhに達した事例も仄聞され、人工光型植物工場事業者にとって最大の経営悪化要因となった。ただ、電気料金のピークは長くは続かなかったため、年度単位での最高値は2022年から2023年にかけて25円/kWh程度と考えられる。電気料金の高騰により、2022年度は、小売向け事業者及び加工用事業v者ともほとんど黒字は出ていないと推察される。

2024年時点では価格は落ち着いており、20円/kWh前後で推移している。2022年以前は、新電力会社[12]を利用することにより、10円台前半/kWhでの調達を可能にした事業者も見られたが、2022年以降の電気料金高騰時に、価格上昇に加えて供給の安定性に課題があることが表面化し、下火になった。

このように短期的には電気料金の変動が激しかったが、長期的にみるとエネルギー効率は高まっている。総費用に占める光熱費の比率は、「市場拡大期」(2009~2013年)頃までは約25~30%と試算されていたが、2013年頃を端緒に蛍光灯からLEDへの切り換えが進み、照明コストと空調コストが低下したため、2017年時点で優良事業者の費用に占める光熱費の比率は20%を切り、足元ではさらにエネルギー効率が高まっている。

(図表6)燃料費調整単価の推移(高圧:全国10電力会社[13]平均)

空調コストに関しては、(事業者によって差異があり一概には言えないが)照明コスト以上にコスト削減が進展している可能性がある。空調コストが高い事業者の場合、光熱費に占める空調コストの比率は40%に達する場合がある(照明コスト50%、その他10%)。一方で、空調コスト比率を20%程度に抑えている事例も見られる(照明コスト75%、その他5%)[14]。照明効率の向上や空調コストの低減などの技術向上により、電気エネルギー量生産性が向上していることがうかがえる。

本稿では補助金は考慮していないが、F補助金(原子力発電施設等周辺地域企業立地支援事業)[15]の交付を受けている事業者も相当数見られる。

(8)水道費

日産1t程度の人工光型植物工場の場合、水道費は年間200万円弱と推定されるので、図表1、図表3ともに200万円と想定した。

(9)CO2費

CO2施用により光合成が促進される。CO2濃度は高ければ高いほど光合成促進効果は高い。栽培室の濃度は1,000ppm前後[16](外気は約400ppm)に保つのが一般的である。

CO2費の総費用に占める割合はそれほど大きくはないが、調達コストは地域や事業者によって格差が見られる。調達単価は5円/kgから12円/kgまでの幅が見られる[17]。

また、小売向けレタスに比べて加工用レタスは大株化して効率を高めるため、加工用レタス栽培の方が、相対的にCO2投入量が増大する傾向にある。

(10)物流費

事業者によって格差が大きい項目である。

2017年時点では、150~200円/kgの物流コストを要する事業者が見られた一方で、100円/kg未満の事業者も散見されたが、近年では最低水準が130円/kg程度に切り上がっていると推察される。

したがって、最近は最低ラインが上昇して優劣の差が縮まっている。とは言え、低コストの事業者と高コストの事業者の格差は他の項目に比べて依然として大きく、対処の重要性はいささかも低下していない。

物流費への意識が高い事業者は、混載便の活用、販売先の地域絞り込みなど様々な工夫で物流コストを抑制している。

物流をキーワードに考えた場合、工場建設地の戦略的選定も課題になってくる。従来は、補助金の獲得可能性や消費地との近接性などが建設地選定のインセンティブになることが多かったが、物流を考慮した立地戦略も重要度を増すと思われる。

2024年問題への対応は重要課題だが、人工光型植物工場事業者が十分な準備ができているかは、やや不安がある。物流業界との連携強化は業界としての課題であろう。

(11)材料費

材料費の構成要因としては、出荷資材(段ボール、包装フィルム等)、生産資材(種子、肥料等)等に分類できるが、本稿では種子のみ別計算にした。

個包装が必要なため小売向けの方が加工用に比べコストが高くなる。足元では、小売向けは出荷量に対して90円/kg、加工用は60円/kg程度のコストとなっているようである。

(12)種苗費

種子の進化が注目されている。2017年時点では1円程度の安価な種子を使用する事業者も見られたが、高品質の種子開発が進み始め、高価格帯の種子が注目され始めている。

中でも近年ではRIJK ZWAAN(ライク・ズワーン)[18]をはじめとするオランダの種苗メーカーが攻勢を強めている。通常の種子が1.5~2円に対し、3円程度の価格だが、生育の速度が速いため、導入する事業者が増加している。

また、千葉大学発ベンチャーの㈱リーフ・ラボが開発したオーダーメイド種子も実用化が始まっている。チップバーン耐性が強い品種やCO2の光合成促進効果が高い品種などが有効であり、一方で病害虫への耐性が弱くてもデメリットになりにくい。そのような特性を踏まえて有効な種子の開発余地は大きいと考えられる。また、個別の工場ごとに適合する品種開発も具現化されつつある。種子開発の進歩が人工光型植物工場の今後の生産性向上に寄与する期待は大きい。

(13)支払地代、固定資産税

支払地代や固定資産税については、コスト削減の工夫は図りにくい。

農地法の改正により農地にも人工光型植物工場の建設が可能になったが、それほど実例を耳にしない。農地を活用することで固定資産税の観点からは優位性があるものの、インフラの整備などが制約となっている可能性が考えられる。

(14)その他

「その他」にカウントされる科目としては、「社会保険料」「保険料」「販売経費」「修繕費」「産廃処理費」「環境衛生費」「消耗品費」「通信費」「雑費」などが考えられる。事業者ごとに業務内容、会計基準や仕訳方法が異なるので一概には言えないが、経験則では概ね売上の10%前後の事業者が多いと見られる。

なお、「支払利息」について本稿では言及しなかった。ゼロ金利時代は支払利息が経営に与える影響は限定的であったことが理由である。しかし、今後は金利上昇の可能性が高く、相応の利払い負担が発生する可能性があり、将来的には考慮する必要があるだろう。

4.生産性指標と収支

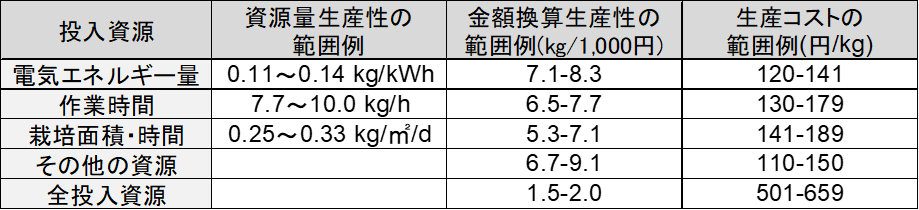

人工光型植物工場の生産性指標として、NPO法人植物工場研究会が調査を行っている(図表7)。

本稿では、図表1と図表3の2つのモデルと、図表7の「電気エネルギー」と「作業時間」の生産性指標を基にして、生産性を論じたい[19]。

図表7 人工光型植物工場の資源別生産性

図表7は生産物の用途を特定していないが、同じ非結球レタスでも小売向けと加工用で収支構造が異なることは図表1と図表3で示した通りである。小売向けは相応のコストをかけて高付加価値の商品を製造し、加工用は低コストで安価な商品を供給することを目指す方向性である。

当然、小売向けに比べて加工用は生産性を高めることが必要となる。

実際に、図表1のモデルで小売向けのデータを読み解くと、電気エネルギー量生産性は、2017年0.07kg/kWh、2019年0.085kg/kWh、2022年0.11kg/kWh、2024年(予想)0.11kg/kWhとなっている。作業時間生産性は、2017年4.34kg/h、2019年4.72kg/h、2022年5.71kg/h、2024年(予想)5.71kg/hとなっている。図表7では、作業時間生産性の下限が7.7kg/hとなっているが、小売向けレタスの場合はレンジを低く設定するのが妥当だろう。

図表3のモデルで加工用のデータを読み解くと、電気エネルギー量生産性は、2017年0.1kg/kWh、2019年0.12kg/kWh、2022年0.13kg/kWh、2024年(予想)0.14kg/kWhとなっている。作業時間生産性は、2017年7.76kg/h、2019年8.57kg/h、2022年9.58kg/h、2024年(予想)9.58kg/hとなっている。

上記データから小売向けレタスと加工用レタスそれぞれの資源量生産性の範囲を示すと、小売向けレタスは優良事業者の現状の電気エネルギー量生産性が0.1~0.11kg/kWhで、0.12~0.13kg/kWhが目標、現状の作業時間生産性が5~6kg/hで、6~6.5kg/hが目標。加工用レタスは優良事業者の現状の電気エネルギー量生産性が0.11~0.14kg/kWhで、0.15~0.16kWhが目標、現状の作業時間生産性が8~10kg/hで、10~11kg/hくらいが当面の目標と考えられる。ただ、電気エネルギー量生産性・作業時間生産性とも一層の収益性向上の余地を有している。

結び

弊社(野村證券㈱F&ABC部)では、人工光型植物工場の経営状態について相談を受けることがあるが、自社の経営状況に対するベンチマークを把握していないケースも見られる。健康診断に例えると、健康状態が良好ではないことは承知しているが、どの数値がどの程度問題なのかが認識できておらず、対症法が判明しない状況である。経営改善として、闇雲に売上を伸ばそうとしても収支状況が改善しないこともありうる。

本稿では、収支の各項目を因数分解することにより、既存の事業者には経営改善のヒントを、新規参入を検討される事業者にはベンチマークを提供することで、有効なビジネスモデル構築に資することを目的としている。

人工光型植物工場が2013年頃まで黒字化が困難だったのは、現在に比べて生産性が低く、コストと販売単価が高かったため、露地栽培レタスに対して競争優位に立てなかったことが原因であった。競争力が向上した要因は、栽培技術の進歩による生産歩留りの向上に始まり、LEDへの転換や栽培スペースの気密性の高い施設導入によるエネルギー生産性の向上などによりコスト削減に奏功し、日持ちの長さなどのメリットも相まって露地栽培レタスとの競争力が高まったことである。

本稿での検証により、人工光型植物工場業界において、以下のような傾向が推察される。2017年頃、優良経営体は将来への投資を行いながら、10%を超える営業利益率を達成することが可能であった。2019年頃は、単価下落で収支(利益率)が悪化しながらも業界全体の市場は拡大した。2020年以降想定外のコスト上昇に見舞われ、優良経営体でも黒字化が困難になり、その後の値上げ要請で最優良経営体がようやく黒字回復している状態と考えられる。

しかしながら、コスト上昇分を価格転嫁できているかと言えば、全く不十分な状況である。前号でも言及したように、レタスの露地栽培の作付面積は2018年から2022年にかけて1割近く減少しており、価格転嫁が不十分なままでは人口減少による需要の減少以上に供給力の低下が懸念される。

需要サイドからは、依然として露地栽培レタスと人工光型植物工場産レタスの価格競争を誘引するような駆け引きを耳にすることがある。もちろん、プロダクトアウトの発想で、供給サイドの都合を強要するのは筋違いだが、需要サイドが価格決定権を有し、露地栽培、(人工光型植物工場を含む)施設栽培ともに利益が出ない価格設定が続けば、生産基盤の弱体化は免れない。

設備メーカーは資材価格の上昇を転嫁するだけでなく、メーカーサイドのコスト削減努力や人件費削減に寄与するスペックの充実を推し進め、コストパフォーマンス向上により生産者の負担増以上の効果を目指すべきである。

コンビニ等の需要が拡大することは人工光型植物工場事業にとってメリットが大きい一方で、マーケットが大きいがゆえに、需要サイドの事前計画と実際の発注に差異が生じた場合の影響も甚大となる。そのしわ寄せが供給サイドに及んで結果的に経営を圧迫しているという嘆きを耳にすることもある。需要サイドと供給サイドがWin-Winの関係を構築できなければ、双方にデメリットが生じることは想像に難くない。供給サイドの供給力が減少し、結果的に消費者に負担がかかる可能性も否定できない。

「持続可能な食料生産のための適正価格」が行政サイドの目標として重視され始めており、人工光型植物工場業界も例外ではない。人工光型植物工場産野菜の需要サイドには「持続可能な食料生産のための適正価格」への配慮を高めることを要望し、供給サイドには過度の廉売を控えることや、一段のコスト削減の工夫を望みたい。

人工光型植物工場の場合、(生産物の)需要サイド、供給サイド、設備メーカー、電気をはじめとしたエネルギー供給機関など多様な関係者が関与する。往々にして供給サイドがリスクを負担するケースが多いと考えられるが、「持続可能な食料生産」のためには、すべての関係者が他人事ではなく「わがこと」として問題意識を持つべきであろう。関係者がすべてWin-Winの関係を構築することが肝要で、誰かの犠牲の上に成り立つシステムには持続性はない。もちろん、人工光型植物工場に限らず、すべての食料生産に対して当てはまることである。

本レビューの次号で言及する予定であるが、人工光型植物工場において、新分野の開拓や一層のコスト削減の可能性は十分にあり、業界としての発展余地は大きい。様々な分野でこれまで起こってきた技術開発も、黎明期には想像もつかなかった進化が起こり、産業として確固たる地位の確立につながった。人工光型植物工場の将来の可能性についても例外ではない。

■関連記事

転換期の人工光型植物工場 - ①わが国における人工光型植物工場の歴史 -

ディスクレイマー

本資料は、ご参考のために野村證券株式会社が独自に作成したものです。本資料に関する事項について貴社が意思決定を行う場合には、事前に貴社の弁護士、会計士、税理士等にご確認いただきますようお願い申し上げます。本資料は、新聞その他の情報メディアによる報道、民間調査機関等による各種刊行物、インターネットホームページ、有価証券報告書及びプレスリリース等の情報に基づいて作成しておりますが、野村證券株式会社はそれらの情報を、独自の検証を行うことなく、そのまま利用しており、その正確性及び完全性に関して責任を負うものではありません。また、本資料のいかなる部分も一切の権利は野村證券株式会社に属しており、電子的または機械的な方法を問わず、いかなる目的であれ、無断で複製または転送等を行わないようお願い致します。

当社で取り扱う商品等へのご投資には、各商品等に所定の手数料等(国内株式取引の場合は約定代金に対して最大1.43%(税込み)(20万円以下の場合は、2,860円(税込み))の売買手数料、投資信託の場合は銘柄ごとに設定された購入時手数料(換金時手数料)および運用管理費用(信託報酬)等の諸経費、等)をご負担いただく場合があります。また、各商品等には価格の変動等による損失が生じるおそれがあります。商品ごとに手数料等およびリスクは異なりますので、当該商品等の契約締結前交付書面、上場有価証券等書面、目論見書、等をよくお読みください。

国内株式(国内REIT、国内ETF、国内ETN、国内インフラファンドを含む)の売買取引には、約定代金に対し最大1.43%(税込み)(20万円以下の場合は、2,860円(税込み))の売買手数料をいただきます。国内株式を相対取引(募集等を含む)によりご購入いただく場合は、購入対価のみお支払いいただきます。ただし、相対取引による売買においても、お客様との合意に基づき、別途手数料をいただくことがあります。国内株式は株価の変動により損失が生じるおそれがあります。

外国株式の売買取引には、売買金額(現地約定金額に現地手数料と税金等を買いの場合には加え、売りの場合には差し引いた額)に対し最大1.045%(税込み)(売買代金が75万円以下の場合は最大7,810円(税込み))の国内売買手数料をいただきます。外国の金融商品市場での現地手数料や税金等は国や地域により異なります。外国株式を相対取引(募集等を含む)によりご購入いただく場合は、購入対価のみお支払いいただきます。ただし、相対取引による売買においても、お客様との合意に基づき、別途手数料をいただくことがあります。外国株式は株価の変動および為替相場の変動等により損失が生じるおそれがあります。

野村證券株式会社

金融商品取引業者 関東財務局長(金商) 第142号

加入協会/日本証券業協会、一般社団法人 日本投資顧問業協会、一般社団法人 金融先物取引業協会、一般社団法人 第二種金融商品取引業協会

[1] 加工用(業務用)レタスの用途はレストラン・ホテル・テーマパーク向け、中食向け、スーパー・百貨店・ベーカリーなどの総菜向け、コンビニ及びベンダー向けなどが挙げられる。

[2] 財務会計、管理会計とも「製造原価」と「販管費」に区分することが一般的だが、本稿の場合、製造原価を把握することが目的ではないので、より簡潔に状況把握ができるよう、区分を行わずに一括りにしている。

[3] 生産歩留りは、播種数に対する可販株数の比率(百分率)。

[4] 販売歩留りは、可販株数に対する販売株数の比率(百分率)。

[5] 仮に80gパッケージ一択ならば、100gの株はトリミングして20g減少(実質歩留り80%)、60gの株は2株を使用して1パック化する対応となる(実質歩留り67%)。

[6] カルシウム欠乏に起因する生理障害で、葉の一部分(数ミリ)が褐色になり枯死する現象。収穫後に枯死部分を人手でトリミングする必要がある。レタスの場合、大株化するほどチップバーンの発生リスクが高まる。

[7] 鉄骨鉄筋コンクリート・鉄筋コンクリート工場用(償却期間38年)、金属造(4mm超)工場用(償却期間31年)、金属造(3mm超4mm以下)工場用(償却期間24年)などが該当すると考えられる。

[8] 電気設備(照明設備を含む)のうち蓄電池電源設備以外の場合。

[9] 2024年7月25日に開催された厚生労働省の中央最低賃金審議会で、2024年度の最低賃金の全国平均を現行より50円引き上げて1,054円とする目安額が示された。

[10] 高圧契約の標準的な人工光型植物工場事業者を想定している。地域によって料金の状況は異なる。

[11] 燃料費調整額は、貿易統計における原油価格や液化天然ガス価格などから算出される。その時々の平均燃料価格により毎月変動する調整額(東京電力エナジーパートナー㈱より)。

[12] 旧一般電気事業者(全国10電力会社)以外の、新電力を販売する企業を指す。2016年4月1日以降、電気の小売業への参入の全面自由化に伴い大きく増加した。

[13] 北海道電力㈱、東北電力㈱、東京電力㈱、中部電力㈱、北陸電力㈱、関西電力㈱、中国電力㈱、四国電力㈱、九州電力㈱、沖縄電力㈱。

[14] 古在(2021年)。

[15] 申請時期、種類、雇用人数等によって異なるが、電力料金の40~75%を概ね8年にわたって補助する。

[16] 栽培室の無人化が可能になれば、2,000ppm(あるいはそれ以上)のCO2施用が可能と考えられる。

[17] 高圧タンクを施設に隣接し、タンクローリーを使って調達することにより10円/kg前後の調達コストを実現している。高圧ボンベで調達した場合は100円/kg程度の負担になる。

[18] 世界30ヵ国以上で事業展開。果物・野菜品種を対象に25品目、1,500以上の品種の種子を確保している(RIJK ZWAAN HPより)。日本国内では高田種苗㈱が総代理店。

[19] 図表7の「電気エネルギー量」は栽培関連施設を対象とし、事務所等の栽培非関連施設は含まないことを前提としているが、図表1と図表3の「光熱費」は栽培非関連施設も含んでいるので誤差が生じる。ただし、事業者へのヒアリングによると、栽培非関連施設の光熱費は栽培関連施設の光熱費の1割に満たない。

検索する

検索する